计划外停机对工业生产的打击是全方位的 —— 它不仅直接导致生产力损失,还会引发供应链连锁反应、增加运营成本,甚至损害客户信任。在制造业追求 “连续生产” 与 “降本增效” 的双重目标下,低维护或免维护工业机械的研发与应用已成为行业转型的核心方向。这种转变不再依赖被动的故障维修,而是通过材料革新、结构优化、智能监控等主动设计,从源头减少维护需求,重新定义工业设备的可靠性标准。

一、停机的隐性成本:系统视角下的连锁反应

从系统工程角度看,单台设备的故障往往会引发 “蝴蝶效应”:

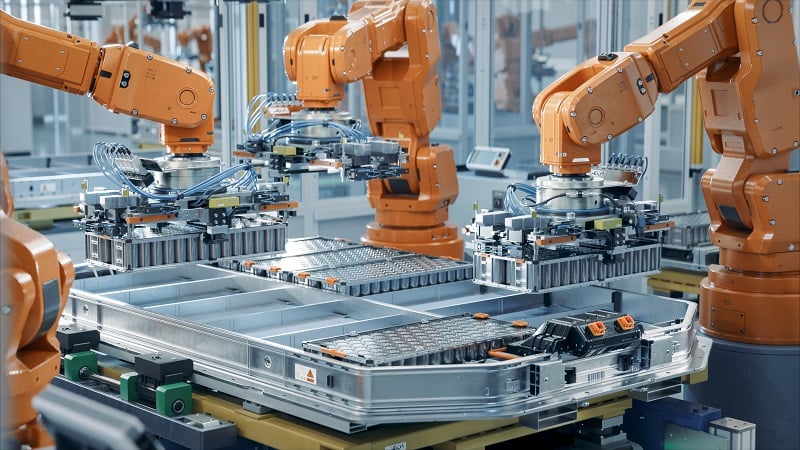

- 生产端:一条自动化生产线中,若输送系统轴承卡滞,可能导致整条产线停机,假设一条汽车焊装线每小时产值 50 万元,1 小时停机即造成直接损失 50 万元;

- 质量端:注塑机因润滑失效导致的过热,可能在故障被发现前生产出数千个缺陷零件,后续返工成本远超设备维修本身;

- 供应链端:关键设备停机可能导致下游供应商原料积压、上游客户订单延迟,破坏整个产业链的协同节奏。

这些风险使得 “通过设计实现低维护” 成为比 “快速维修” 更具战略意义的选择 —— 与其在故障后补救,不如从设计阶段就将维护需求降至最低。

二、低维护 / 免维护机械的核心工程创新

工程师通过多维度技术突破,构建起免维护机械的设计体系,这些创新既关注单个部件的耐用性,也强调系统层面的可靠性:

1. 自润滑与耐磨部件:消除定期维护的 “痛点”

传统机械中,润滑相关故障占停机原因的 30% 以上。自润滑技术的突破从根本上解决了这一问题:

- 自润滑轴承:采用 PTFE(聚四氟乙烯)、石墨等固体润滑剂嵌入聚合物或金属基体,形成 “自带润滑” 的摩擦副,在高速、高温环境下仍能稳定工作,使用寿命可达传统轴承的 3-5 倍,广泛应用于食品机械(避免润滑油污染)、纺织机械(减少飞花附着)等场景。

- 混合陶瓷轴承:陶瓷滚珠(氧化锆或氮化硅)与不锈钢外圈的组合,具备耐腐蚀性(可在酸碱环境中使用)、低摩擦系数(比钢轴承低 40%)和耐高温性(适用温度 – 200℃至 600℃),几乎无需润滑,成为半导体设备、高温窑炉传动的核心部件。

2. 超耐磨涂层与表面处理:延长部件寿命

通过增强材料表面性能,减少磨损和腐蚀导致的维护:

- 类金刚石碳(DLC)涂层:硬度可达 2000-3000HV(约为普通钢材的 5 倍),摩擦系数低至 0.05,被用于齿轮、凸轮等高频接触部件,使磨损率降低 90% 以上。

- 等离子渗氮技术:在金属表面形成硬度极高的氮化层(如渗氮钢表面硬度达 1000HV 以上),同时保持芯部韧性,显著提升轴类、模具零件的抗疲劳性和耐磨性,尤其适用于重型机械的传动系统。

3. 智能监控与预测性维护:从 “定期修” 到 “按需修”

免维护不等于 “无监控”,而是通过传感器与 AI 算法实现 “精准维护”:

- 嵌入式传感器网络:在关键部位(如电机轴承、液压系统)安装温度、振动、压力传感器,实时采集数据。例如,振动传感器可通过分析频率变化,提前 3-6 个月预测轴承磨损趋势;

- AI 驱动的诊断系统:将实时数据与历史故障模型比对,自动识别异常模式。某汽车焊装厂通过该系统,将机器人减速器的非计划停机减少了 75%,维护成本降低 40%。

4. 无摩擦传动与非接触式设计:从根源减少磨损

通过物理原理创新,消除传统机械接触式传动的磨损问题:

- 磁悬浮(Maglev)技术:利用电磁力使运动部件(如传送带、泵叶轮)悬浮,实现零接触运行,彻底避免摩擦磨损,同时减少能耗 30% 以上,已在精密机床、半导体晶圆传输设备中应用;

- 空气轴承:通过高压空气在摩擦面之间形成气膜,实现 “零摩擦” 运动,精度可达纳米级,适用于高速离心分离机、光刻机等对精度和洁净度要求极高的设备。

5. 密封系统与环境隔离:阻断污染物侵蚀

工业环境中的灰尘、湿气、化学品是部件老化的 “隐形杀手”,先进密封技术可有效抵御这些侵蚀:

- 迷宫式 + 唇形复合密封:在电机轴伸、齿轮箱等部位,通过多层迷宫结构阻挡大颗粒污染物,配合氟橡胶唇形密封件隔绝液体和微小粉尘,使设备在粉尘浓度 10mg/m³ 的环境中仍能稳定运行;

- 全密封模块化设计:将电机、减速器等核心部件集成在密封壳体内,填充惰性气体或长效润滑脂,实现 “终身免维护”。例如,水下机器人的驱动模块采用该设计,可在 500 米水深环境下连续工作 5 年无需维护。

6. 精密传动系统的免维护设计 —— 以凸轮分割器为例

在间歇传动领域,凸轮分割器是 “免维护设计” 的典型代表,其核心优势源于结构创新与材料工艺的结合:

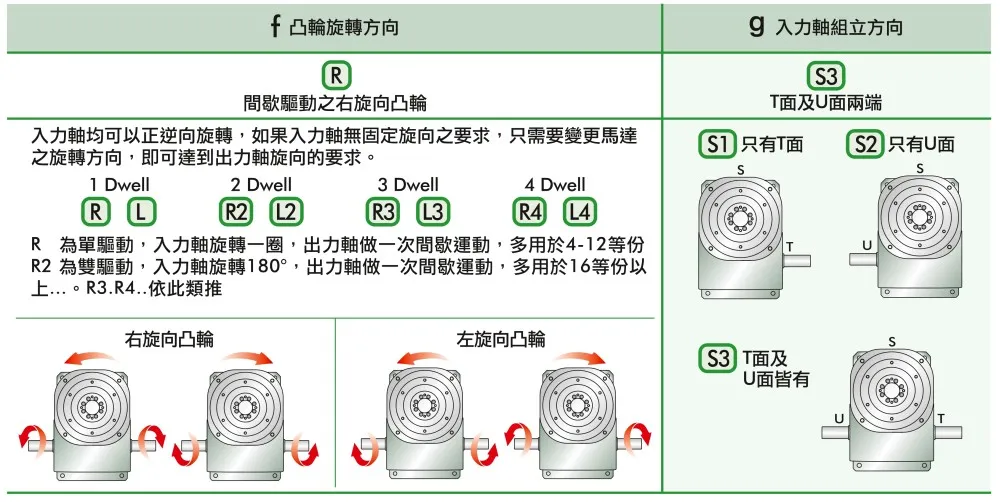

- 一体化刚性结构:高品质凸轮分割器(如潭子凸轮分割器)采用整体式箱体设计,凸轮与输出轴通过精密加工形成刚性连接,减少了传统传动中齿轮啮合、联轴器连接等易损环节,从结构上降低了维护需求。凸轮轮廓采用共轭曲线设计,确保与滚子的接触应力分布均匀,避免局部磨损集中。

- 耐磨材料与表面处理:凸轮本体通常采用高强度合金钢材(如 SCM440),经渗碳淬火处理后表面硬度可达 HRC58-62,滚子则选用轴承钢(SUJ2)并经超精磨加工,配合固体润滑剂(如二硫化钼)的预填充,形成 “自润滑摩擦副”。这种材料组合使凸轮与滚子的使用寿命可达 10,000 小时以上,远超普通齿轮传动的 3,000 小时。

- 终身润滑与密封设计:优质凸轮分割器在出厂前即注入高温长效润滑脂,并采用氟橡胶密封圈与迷宫式密封结构,完全阻断外部灰尘、液体侵入,同时防止润滑脂泄漏。这意味着在正常工况下(转速≤300RPM,环境温度 – 10℃至 60℃),设备可连续运行 5-8 年无需更换润滑脂,彻底消除了传统间歇机构(如槽轮、棘轮)需要定期拆检润滑的麻烦。

- 零间隙传动与低磨损特性:通过精密磨削(凸轮轮廓精度达 ±0.01mm)确保凸轮与滚子的完美啮合,运行过程中无滑动摩擦,仅存在滚动接触,磨损量极小。这种特性使其在包装机械(如高速灌装机的转盘分度)、自动化装配线(如汽车零件的工位切换)等高频次间歇运动场景中,能保持长期稳定的分度精度(≤30 弧秒),几乎无需调整或维修。

凸轮分割器的免维护特性,使其在食品包装、医药灌装、电子组装等对连续性要求极高的生产线中成为核心部件,有效减少了因传动系统故障导致的停机,单条生产线每年可减少维护工时 200 小时以上。

展开:凸轮分割器如何减低传动损耗?

三、低维护 / 免维护机械带来的工程价值与运营优势

这些创新不仅改变了设备的维护模式,更对工业生产的全链条产生积极影响:

- 提升设备综合效率(OEE):免维护设计减少了计划内停机(如定期保养)和计划外停机,使 OEE 从传统设备的 60%-70% 提升至 85% 以上。某半导体晶圆厂采用免维护传输设备后,年有效生产时间增加了 500 小时。

- 降低总拥有成本(TCO):虽然免维护部件的初始采购成本可能高出 20%-50%,但长期来看,节省的维护人工、备件更换、停机损失等费用可使 TCO 降低 30%-50%。例如,一台免维护风机的 10 年 TCO 仅为传统风机的 60%。

- 增强生产安全性与合规性:减少人工维护操作,降低了人员接触高危设备(如高压电机、高温炉)的风险;同时,稳定的运行状态有助于满足食品、医药等行业的 GMP、FDA 等严苛合规要求。

- 支持可持续发展目标:免维护设计减少了润滑油、备件的消耗,降低了废弃物产生。例如,自润滑轴承每年可减少约 1.2 升 / 台的润滑油使用,按全球工业轴承保有量 10 亿台计算,年减少润滑油消耗可达 120 万吨。

四、未来趋势:从 “低维护” 到 “自主维护”

免维护工业机械的发展正迈向更高阶段 —— 结合 AI 与边缘计算,实现 “自我诊断、自我调整、自我修复” 的自主维护能力:

- 预测性维护 2.0:通过数字孪生技术,在虚拟空间模拟设备运行状态,提前数周预测潜在故障,并自动生成维护方案;

- 自适应调节系统:设备可根据实时工况(如负载变化、环境温度)自动调整运行参数,避免过度磨损。例如,AI 驱动的电机可在负载突增时短暂降低转速,保护轴承不受冲击;

- 自修复材料应用:研发具有 “微损伤自修复” 功能的复合材料(如含修复剂微胶囊的聚合物),在部件出现微小裂纹时自动释放修复剂,延缓老化进程。

从依赖人工维护的传统模式,到通过设计实现 “近乎零干预” 的免维护体系,工业机械的发展正在经历一场 “可靠性革命”。凸轮分割器等精密部件的免维护实践证明,通过材料、结构、智能技术的协同创新,完全可以实现 “以设计代维护” 的目标。未来,随着技术的进一步融合,工业设备将更智能、更可靠、更可持续,成为支撑柔性制造、绿色制造的核心基石。